Чугун - studopediya

Чугунена се претопи във вертикална шахтови пещи - взрив pochah. Същността на метода за производство на чугун в доменни пещи е намаляването на оксиди на желязо, включени в рудата, която се зарежда в пещта, въглероден окис, водород и твърд въглероден атом, произведени при изгарянето на гориво в пещта.

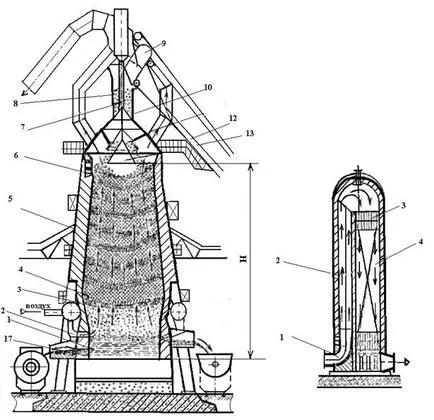

Проектиране и експлоатация на доменни пещи. Полезно височина доменна пещ достига 80 m или около 2.5 ... 3 пъти диаметъра. Инструменти на пещта 6 съдържа гърлото, на вал 5, пара 4, яки 3, огнището 1, лакирани 15. В горната част на горната част на пещта е приспособлението за пълнене 8, чрез което пещта се зарежда със заряд (подложена на обратен хладник агломериране и пелети).

разпространение на пещ стена огнеупорни материали - по-novnom от шамот. Долната част на огнището и неговата основа (огнището) е направен от специален огнеупорен материал - въглерод (графитирани) блокове. За да се увеличи устойчивостта на огнеупорната зидария е разположен в него (приблизително 3 височина Пещ) метални охладители в която водата циркулира. За да се намали консумацията на вода (за големи пещи водния поток за 70 000 м 3 на ден), изпарително охлаждане се използва, въз основа на факта, че от талий-абсолютен топлина се използва за изпаряване.

Полагане извън пещта е затворена в стоманена обвивка от 40 мм дебелина. За да се намали натоварването на долната част на пещта горната част (вал) конструиране на стоманен пръстен, се основава на съвместно Lonna. Доменни пещи (фиг. 1,4) има стоманена обвивка облицована отвътре с огнеупорни шамотни тухли.

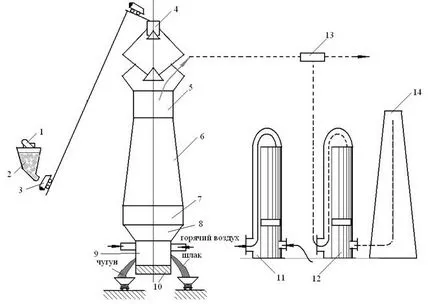

Схемата на работа на домейн магазин за модерно металургично вода е показана на фиг. 1.5.

Циментовите суровини преминават в бункер, разположен на двора на руда: подложена на обратен хладник aglomerat- стъклена машини и кокс - от коксови батерии коксуващи завод. От бункери събират материали са хранени в мащаб кола 1, при което се претегля някои части на партидата. От теглото на носещия-агломерат кокс и предадена в пропускане повдигателната количка 3. Под прескачане-emnik е наклонена железопътен мост, който движение zhutsya две колички. Напред лежи на стоманено въже до върха на релсата и почивките на моста. Ustroyst чрез преференциални (машина за пълнене) 4 партида попада в доменна пещ (вж. Фиг. 1.5). Пещта се състои от устата пещ 5б валове Bosh 7, рамената 8 и 9 на огнището.

Две пропускане колички с лебедка преместват по наклонената моста 12 (вж. Фиг. 1.4) към устройството за пълнене 8 и обръщане, сместа се излива в бункера 7, разпределителя на заряд. При спускане на малкия конус 10 заряд седимент устройството попада в чашата 11 и чрез намаляване на голям конус 13 - доменната пещ. Такава последователност на работа на апарата механизми пълнене необходимо да се предотврати отделяне на газове от доменната пещ в атмосферата.

Фиг. 1.4. Веригата на доменната пещ и устройството за нагряване

За равномерно разпределение на разходите в доменната пещ и получаване на малък конус фуния след зареждането на следващата партида материали се завърта на ъгъл, който е кратно на 60 °. Всички механизмите на запълване апарат и да пропуснете подемник агломерат, руда, кокс и поток навлиза opredelennomsootnoshenii на пещта, наречени обвинението.

Доменни пещи, както и всички шахтови пещи работят на принципа на противопосочен. Над тънки зареждане материали, както и на дъното се движи към тях газовете по време на горенето.

Фиг. 1.5. Схема на магазина за доменни пещи

По време на работа на пещта заряд материали постепенно намалиха надолу, и чрез устройството за товарене в пещ на предоставени нови порции от суровината в такова количество, че всички полезния обем на фурната е напълнена.

Изгарянето на гориво. Близо до дюзите 2 (.. виж фигура 1.4) въглероден кокс, взаимодейства с кислород изгаряния:

При високи температури и в присъствието на твърд въглероден диоксид въглероден кокс е нестабилна и частично се преобразува и въглероден окис;

СО2 + С = 2CO - 171.88 кДж.

Едновременно с това, на известно разстояние от дюзата, има непълна реакция изгаряне на кокс въглерод:

Остатъкът от газ, състоящ се главно от СО, СО2. N2. H2. CH4 (горния газ) се изпуска от пещта през тръбите и след почистване се използва като гориво за нагревателите.

Цимент суровини (агломериране, кокс) се намалиха срещу потока от газове и топлина. В резултат на това те се срещат редица химични трансформации: премахва влагата от горивото се разпределят летливи вещества, като се затопля партидата до температура

570 ° С започва основният процес - намаляване на железни оксиди, съдържащи се в агломерата.

Намаляване на железни окиси в доменни пещи. Този процес се появява в резултат на взаимодействие на железни оксиди с въглероден монооксид и въглероден кокс твърдо вещество и водород. Възстановяване на твърд въглероден нарече преките и газове - косвено.

При температури до намаляване 570 ° С протича железен оксид съгласно реакциите

При по-високи температури (750 ... 900 ° С), железни оксиди се намалява най-интензивно:

При тези температури от руда, разположен в долната зона на доменни пещи, желязо гъба се образува твърдо вещество. Някои от железен оксид се намалява до нивото на раменете и BOSH, където регенерирането твърд въглероден кокс резултат от две едновременни реакции:

В желязото редукционни реакции също са ангажирани сажди и водород, по-специално, когато се прилага в газ доменна пещ.

Както понижаване на заряд достига зона в пещта, където температурата е 1000 ... 1100 ° С. При тези температури, твърдото вещество редуцирано желязо от рудата чрез взаимодействие с въглероден монооксид и кокс сажди, желязо бързо газо- навъглеродените поради способността за разтваряне на твърд въглероден:

Когато наситен с температура въглероден желязо топене се понижава и нивото на Bosh и разтопен рамене. Капки сплав на желязо въглероден преминаващ през коксови парчета, други наситени с въглероден (4% или повече), манган, силиций, фосфор, се възстановяват от рудата, и сяра, съдържаща се в кокс. Тези процеси последващи проводим начин.

Манган, съдържаща се в рудата под формата на MnO2. Mn2 O3. MN3 O4. Тези съединения лесно се редуцират до МпОг. При температури над 1000 ° С част МпОг твърд въглероден се извлича чрез реакции

Силиконовата, съдържаща се в скалните примеси под формата на SiO2. 0 температура над 1100 ° С е също така частично понижено твърд въглероден:

SiO2 + С = SiO + СО;

SiO2 + 2С = Si + 2CO

Получената силиций разтваря в желязо. Друга част от SiO2 също част от шлаката.

Фосфорът се съдържа в рудата под формата на съединения (FeO) 3 Р 2О 5 и (СаО) 3 Р 2О 5. Частична железен фосфат се намалява с въглероден монооксид:

При температури над 1000 ° С възстановяването се дължи на твърд въглероден:

При температури над 1300 ° С, възстановяващи фосфор от калциев фосфат:

Получената желязо фосфид (Fe3 P), фосфор и желязо се разтварят напълно, и част от желязото.

Сярата присъства в рудата и кокс под формата на органични серни съединения и FeS2. Фес, SaSO4. Серен летлив и поради това част от него се отстранява от газ, като се загрява на таксата в пещта. Серуми от кокса окислява в кислорода разпенващ копия на SO2 и повишаването на газове, твърд въглероден се извлича:

FeS + СаО + FeO = CAS,

По този начин, в резултат от процеси на намаляване на железни оксиди, манганови оксиди и част от силиций, фосфор и сяра зърна съединения, желязо разтваряне С., Mn, Si, Р, S желязо произведени в пещта. В долната част на пещта шлаката образуван в резултат от повторно кондензиране скални оксиди, потоци и гориво пепел. В доменната пещ условия на процеса оксиди Al2 О3. СаО, MgO, съдържаща се в скален примес, напълно премине в шлаката. Шлаката съдържа и част възстановен успешно оксиди SiO2. Манганов, FeO и CAS. Шлака образува постепенно своите състав промени като набъбване в рога; където се натрупва върху повърхността на стопения желязо поради ниска плътност. Съставът на шлаката зависи от състава прилага заряд материали и разтопено чугун.

Често стопената шлака от доменна пещ не shlakovoznye излива в чашата, и за по-нататъшно облекчаване на употреба се подлага на мокро гранулиране: тя е насочена струя вода, действието на чим която се разпада на малки гранули.

Продукти в доменни пещи. В доменни пещи, две течност, получена продукт - желязо и шлака, и доменен газ.

Желязо - основният продукт на доменна пещ топене. доменните пещи са желязо на различен химичен състав, в зависимост от предназначението си.

Чугунена се използва за това се топи при ma-shinostroitelnyh растения в производството на фасонни отливки. Той съдържа големи количества от силициев диоксид (до 2,75 ... 3,25%). Освен желязо, в доменна пещ се претопи феросплави.

феросплави домейн - железни сплави крем Ниеми, манган и други метали. Те се използват за раз киселинното съдържание и стомана легиране. Те включват: взрив феросилиций с 9 ... 13% Si и до 3% Mn; Ferromanganese домейни с 70 ... 75% Mn и до 2% Si; огледален желязо с 10 ... 25% Mn и до 2% Si.

Продукти се доменни шлаки пещ и газ от доменни пещи, които се използват също в производството. Шлака вълна произведени от шлака, сгурия блокове, цимент, и доменен газ след отстраняване на прах се използва като гориво за нагряване на разпенени в пещта взрив и стоманолеярен завод в магазини въздуха.

Най-важните технически и икономически показатели. Тези индикатори на доменните пещи са цис използване фактор полезен обем BF (KI II. D) и специфичното потребление на кокс. Коефициентът на използване на полезния обем на пещта (С. I. О. P. в m 3 / m) се определя като съотношението на полезния обем на пещта V на (в m 3), за да дневния си средна производителност P и тона разтопено чугун.

Колкото по-висока производителност на доменната пещ, долната KI ОП, че за по-голямата част от доменните пещи в нашата страна е 0.5 ... 0.7.

Специфичен разход на кокс К - съотношението на поток на кокс на ден в размер на Р в тона чугун претопи в същото време:

В нашата страна, специфичното потребление на кокс в доменна пещ е 0.5 ... 0.7; е важен показател за доменна пещ кокс като стойността е повече от 50% от общата стойност на желязото.

Подобряване на техническата и икономическата ефективност на доменната пещ е един от най-важните задачи на металургично производство. Този проблем е решен с увеличаване на производителността на доменни пещи чрез подобряване на своите проекти, методи за получаване на таксата, засилването на процеса на доменна пещ.

Основно направление в развитието на съвременния процес на доменна пещ е да се увеличи ефективният обем на доменните пещи. Опитът показва, че увеличаването на обема на пещи подобрена технически и икономически показатели на тяхната работа. Ето защо, ние сме експлоатирани в България обем доменна пещ на 2300 m 3 и 2700 и дори 5000m 3 (Фурна "Severyanka" в Череповец). Такава пещ се претопи на ден над 10 000 тона желязо.

Подобрена подготовка на суровината - рафиниране руди, използването на топене разредени агломерат и пелети осигурява печалба чугун и намалява консумацията на кокс. Например, увеличаване на съдържанието на желязо vshihte 1% чугун осигурява увеличение от 3%, и намалява консумацията на кокс от 1,5 ... 2,0%; прилагане на агломерат пещ подобрява производителността с 10 ... 15%, а вместо агломерат пелети намалява разхода на гориво и допълнително желязо топене още 5 ... 8%. Обаче, повишаване на производителността доменна пещ процес топене интензификация се постига поради следното:

1) се увеличава на газово налягане в гърлото на 0.18 m 2. МН този начин се намалява тяхната скорост и вал на условията на доменни пещи подобрени възстановяване на желязо, консумация кокс се намалява и намалява димния обезпрашаване:

2) обогатяване на взрива с кислород, което води до повишаване на интензивността на горене на кокс, температурата се повишава в огнището на доменната пещ, възстановителните процеси се ускоряват силиций и манган, което е особено важно в феросплави на топене доменни и чугуни;

3) инжектиране в прах пещ природен газ и въглища, като по този начин намаляване на разхода на кокса с 10 - 15%, за да се увеличи производителността на пещи 2 - 3% чрез увеличаване на способността за намаляване на газове.

Стомана - желязо въглеродни сплави, съдържащи до почти 1.5% въглерод. Освен въглеродна стомана винаги съдържа малки количества неизбежни примеси: манган (0.8%), силиций (до 0.4%), фос-форма (0.07%), сяра (до 0.06%), че, свързани със специалната-ността на своята топене технология. Техниката е широко използван и стоманени сплави, чиито състав за подобряване на качеството на допълнително се прилага хром, никел и други елементи. Има над 1500 тА рок въглеродни и легирани стомани - конструктивен Сион инструмент стомана, неръждаема, и т.н. ...